在工业自动化和智能制造领域,人机协作(HRC)正逐渐成为推动生产模式变革的核心力量。其中,ABB的Yumi双臂机器人凭借其卓越的安全性、灵活性和智能化水平,不仅重新定义了机器人应用的边界,更引领人机协作进入一个崭新、高效且安全的时代。其成功的关键,不仅在于机器人本体的先进设计,更在于其背后强大而完善的信息系统集成服务,这一服务构成了Yumi赋能制造业数字化转型的坚实基座。

ABB Yumi双臂机器人自问世以来,便以其独特的“双七轴”灵巧臂设计、轻量化结构以及先进的力反馈与视觉引导系统而著称。它无需传统工业机器人所需的安全围栏,可直接与人类操作员并肩工作,共同完成小件装配、物料处理、精密测试等复杂任务。这种紧密协作不仅提升了生产线的柔性与效率,也优化了人机分工,将人类从重复、枯燥或高精度的劳动中解放出来,专注于更具创造性和决策性的工作。Yumi的出现,标志着人机关系从隔离走向融合,开启了协作机器人在电子、消费品、医疗等精密制造领域大规模应用的序幕。

一台先进的协作机器人要真正融入复杂的生产系统,释放其全部潜能,离不开高度专业化的信息系统集成服务。ABB深谙此道,为Yumi提供了全方位、端到端的集成解决方案,这正是其引领新时代的关键所在。

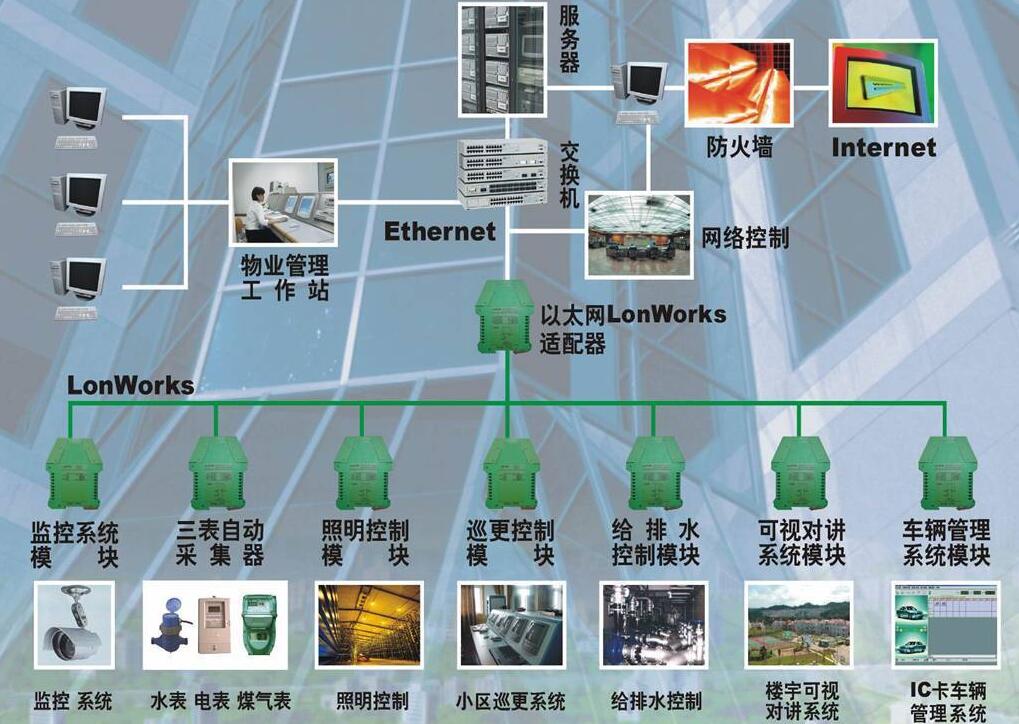

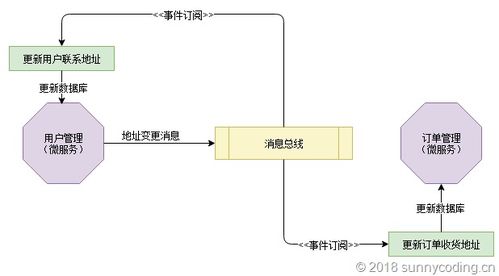

无缝的系统连接与数据集成是核心。ABB的集成服务能够将Yumi机器人控制器无缝对接企业现有的制造执行系统(MES)、企业资源计划系统(ERP)、产品生命周期管理(PLM)系统以及车间级的可编程逻辑控制器(PLC)网络。通过标准化的工业通信协议(如OPC UA、Profinet等),Yumi的生产状态、任务数据、运行日志和质量信息得以实时上传至上层管理系统,同时接收来自计划层的生产指令与工艺参数。这种深度集成实现了生产过程的透明化与数据驱动决策。

智能化编程与仿真服务极大降低了部署门槛。借助ABB的RobotStudio等离线编程与仿真软件,集成工程师可以在虚拟环境中对整个工作站进行设计、编程和优化,模拟人机协作流程,验证安全性,并提前发现潜在问题。这大幅缩短了现场调试时间,减少了物理试错成本,使得Yumi能够快速适应多变的生产需求。

先进的应用软件包与云服务扩展了能力边界。ABB为Yumi集成了如精准力控装配、视觉引导抓取等专用软件功能包。通过ABB Ability™ 数字化平台,Yumi可以连接至云端,实现远程监控、预测性维护、性能分析和软件更新。这使得设备管理从被动响应转向主动预防,提升了整体设备效率(OEE)和生产线可靠性。

定制化的安全与协作方案集成是保障。信息系统集成服务会根据具体的应用场景,配置和集成Yumi内置的安全功能(如功率和力限制、速度监控、安全区域设置),并与外置安全传感器、光栅、区域扫描仪等联动,构建一个多层次、可靠的人机协作安全环境,确保操作员绝对安全。

ABB Yumi双臂机器人不仅是人机协作新技术的杰出代表,更是以深度信息系统集成为驱动的整体解决方案的典范。它不再是一个孤立的自动化单元,而是作为一个智能节点,深度融入企业的数字化神经网络。这种“先进硬件+深度集成服务”的模式,正引领着制造业向更柔性、更智能、更协同的未来演进,为全球企业实现工业4.0愿景提供了可落地的关键路径。随着人工智能、物联网和5G技术的进一步融合,基于Yumi这类平台的信息系统集成服务将释放更大的价值,持续定义人机协作的新高度。